联系我们

- 座机:0519-88779909

- 地址:常州市天宁区恒生科技园

- 常州环亚复合材料科技有限公司 版权所有

- 苏ICP备2021049615号-1

- 技术支持:迅捷网络

- 《互联网危险物品信息发布管理规定》

防腐前的准备

焊缝经外观检查、煤油渗透、无损检测合格。

防腐材料有相应的质量证明书。

施工程序

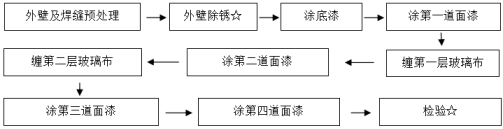

钢管外壁防腐施工程序:

外防腐施工程序图(注:☆表示共检点)

-钢管外壁除锈前应进行表面预处理,将外表面的油垢、泥土、杂物清理干净,焊缝的焊接飞溅物及焊瘤打磨掉,要求无棱角、无毛刺,保证外壁及焊缝表面光滑。

-外壁清理完毕后,用电动钢丝刷进行外表面人工除锈,要将外表面的浮锈及氧化铁清除干净,金属表面的除锈处理等级要达到SYJ4007-86规定的st3级标准。经共检检查除锈合格后,应在8小时内涂刷上底漆。若遇大气环境恶劣(如湿度过高,空气含盐雾)时,应进一步缩短时间。

-底漆涂刷前要严格按生产厂家的技术文件要求进行搅拌、配比、熟化。涂刷时钢管外壁应干燥、无尘。底漆采用人工涂刷,按先轴向,后周向的步骤进行。涂刷时漆膜要饱满、均匀、无气泡、无凝块、无流淌、无漏刷。且应外壁一次刷涂完,底漆厚度为0.1~0.2mm,管两端各留裸管150mm不涂刷,便于钢管组对及焊接。

-*道面漆要在底漆表干后涂刷,面漆亦采用人工刷涂。刷涂前,凡高于管表面2mm以上的焊缝两侧均应刮腻子,使之成为圆滑曲面,以避免缠玻璃布时出现空鼓,腻子用面漆和滑石粉调制而成。面漆应严格按生产厂家技术文件要求进行搅拌、配比、熟化。面漆的刷涂步骤和要求与底漆相同,亦应一次刷涂完毕。在常温下,涂底漆与*道面漆的间隔时间不应超过24小时。

-在*道面漆涂刷完毕后即可进行*层玻璃布缠绕。采用干燥、脱蜡、无捻、封边、网状平纹中碱玻璃布,布宽600~700mm,经纬密度为12×12根/cm,用量1.2m/m²。要求玻璃布表面平整、无皱折和空鼓。玻璃布的压边宽度为30~40mm,搭接接头长度为100~150mm,各层搭接接头应错开,两端预留50mm的阶梯接茬。

-*层玻璃布缠绕完毕后,立即涂刷第二道面漆,其刷涂步骤与*道面漆相同。要求漆膜饱满均匀,并应将*层玻璃布的所有网眼灌满,不漏布纹,且应一次刷涂完毕。

-第二道面漆刷涂完毕,立即进行第二层玻璃布缠绕。其缠绕方法及要求与*层玻璃布相同,但缠绕方向应同*层玻璃布相反,同时第二层玻璃布的搭接接头应同*层错开,不得重叠。两端应留宽度为50mm的阶梯形接茬。

-第二层玻璃布缠绕完毕,须等第二道面漆干燥后方可进行第三道面漆刷涂,第三道面漆的刷涂步骤及要求同第二道面漆相同。

-第四道面漆的刷涂要在第三道面漆实干(用手指捻防腐层不移动)后、固化(用手指甲用力刻防腐层不留划痕)前进行刷涂;刷涂要求漆膜饱满均匀、无气泡、无流淌、不漏刷、表面光滑,刷涂的步骤相同。

-管件防腐时,可根据管件形状将玻璃布裁成异型进行粘贴,但其压边及搭接接头长度必须符合要求,且两层玻璃布的接头要互相错开。其底漆、面漆的刷涂及其他要求与钢管防腐相同。管件端部亦应预留裸管段不防腐,管口处防腐层应留宽度为50mm阶梯形接茬,以便于组对和焊接。

-焊口外壁防腐应在管道焊接完毕、焊接检验及水压试验合格后进行,方法、步骤、要求与钢管防腐相同,但要注意底漆与原有漆膜接茬良好,不能留接茬线,玻璃布缠绕时与原防腐层所留阶梯接茬搭茬、压茬良好。并填写补口记录。

-防腐层补伤

由于钢管运输、安装、对口移动所造成的钢管外壁防腐层的损伤应及时进行修补。仅损伤表面的可将损伤处及周围处理合格补涂面漆;若伤及玻璃布则应将周围玻璃布处理或阶梯接茬逐层搭接、压接补好,应注意缠绕方向同原防腐层玻璃布方向一致;若损伤露出金属表面时应按焊口防腐步骤将所有松动部位全部清理掉,并将粘接牢固部位做成阶梯接茬,然后逐层涂刷,粘压到要求厚度。并填写补伤记录。

常州环亚复合材料科技有限公司 24小时咨询热线:(戴经理)15380008661 座机0519-88779909